Forschungsfeld Virtuelle Inbetriebnahme

In Forschung und Lehre setzen wir für die Virtuelle Inbetriebnahme seit Jahren erfolgreich das Simulationstool ISG-virtuos ein.

Einführung

Immer kürzere Innovationszyklen, bei einer gleichzeitig immer höheren Individualisierung der Produkte, erfordern neue, leistungsfähigere Prozesse, Werkstoffe sowie Technologien. Moderne Produktionssysteme werden zukünftig über eine wesentlich höhere Flexibilität sowie eine größere Funktionalität verfügen, bei gleich bleibend hoher Produktqualität und Anlagenverfügbarkeit. Diese Anforderungen führen zu einer deutlichen Zunahme der Komplexität im Entwicklungsprozess.

Um die komplexer werdenden Entwicklungsprozesse auch in Zukunft beherrschen zu können, wird der Einsatz simulationsbasierter Hilfsmittel vorangetrieben. Die Simulation ermöglicht entscheidungsrelevante Untersuchungen lange bevor die Anlage realisiert wird. Es können Planungsvarianten bewertet werden, Angaben zur späteren Leistungsfähigkeit und Verfügbarkeit gewonnen werden, Risikofaktoren identifiziert werden und die Anlage virtuell in Betrieb genommen werden, um nur ein paar Beispiele zu nennen.

Voraussetzung ist die Erstellung geeigneter Simulationsmodelle (digitaler Zwilling), die das reale Verhalten der Anlage abbilden. Der Einsatz der Simulationstechnik ist jedoch nur dann sinnvoll und wirtschaftlich, wenn die Aufwände für die Modellerstellung den Nutzen nicht übersteigen. Gerade kleine und mittelständische Unternehmen (KMU) sehen durchaus die Vorteile des Simulationseinsatzes, schrecken aber vor den Aufwänden zurück. Im Gegensatz zu Großunternehmen haben sich dort noch keine Strukturen entwickelt, die sich hauptsächlich mit dem Einsatz von Simulationstools im Entwicklungsprozess beschäftigen. Um den Simulationseinsatz auch in KMUs zu fördern, müssen die Toolchains intuitiv benutzbar und die Prozesse weitgehend automatisiert durchführbar sein.

In den letzten Jahren haben wir mehrere erfolgreiche Forschungsprojekte durchgeführt, die sich mit der Entwicklung von Methoden zur Effizienzsteigerung in der Modellerstellung für die digitale Fabrik beschäftigten. Dabei standen zwei Themenfelder im Fokus:

OTH-Komponentenbaukasten

Analysiert man bestehende Produktionssysteme, so wird deutlich, dass diese über Grundfunktionalitäten verfügen, die immer wieder anzutreffen sind. Zu nennen wären hier z.B. Materialflussfunktionalitäten, Handhabungsfunktionalitäten oder Bearbeitungsfunktionalitäten. Die Ausgestaltung in der individuellen Anlage beruht meist auf einer Anpassung dieser Grundfunktionalitäten an die spezifischen Randbedingungen des Produktionsprozesses.

Für typische Produktionssysteme der Industriezweige Maschinenbau und Automobilbau, als Teilbereiche des verarbeitenden Gewerbes, wurde eine Analyse und Klassifizierung grundlegender Komponentenfunktionalitäten durchgeführt (Funktionale Dekomposition). Die Analyse umfasst nicht nur eine abstrakte Funktionsbeschreibung, sondern auch die Angabe der benötigten Parameter, um die jeweilige Grundfunktionalität an ihre individuelle, produktionstechnische Aufgabe innerhalb einer Produktionsanlage anpassen zu können. Die identifizierten und abstrahierten Komponentenfunktionalitäten wurden in anwendungsneutrale Simulationskomponenten umgesetzt. Zusammengenommen entstand daraus der OTH-Komponentenbaukasten.

Der OTH-Komponentenbaukasten enthält Simulationskomponenten für SPS- und Motion Control-gesteuerte Produktionssysteme. Erweitert wird der Baukasten durch Simulationskomponenten zur energietechnischen Simulation. Aus diesen Simulationskomponenten kann durch Verknüpfung und Parametrierung effizient ein Simulationsmodell für den Anlagen- und Maschinenbau erstellt werden.

Zur simulationstechnischen Modellierung der Produktionskomponenten wurde das Simulationssystem ISG virtuos eingesetzt. Dazu wurden abstrahierte Verhaltens- und Materialflussmodelle entwickelt. Für die Erstellung des Geometriemodells zur Visualisierung wurden CAD-Daten genutzt. Zur Validierung der Komponenten wurde eine im Labor für Automatisierungstechnik und Robotik vorhandene SPS-gesteuerte Montageanlage modelliert (Abbildung 1).

This is a modal window.

Abbildung 1: Visualisierung des Simulationsmodells

Komponenten zur energietechnischen Simulation

Durch die Erweiterung des Komponentenbaukastens um energietechnische Funktionalitäten ist es möglich die Entwicklung von Energiemanagementkonzepten für den Anlagen- und Maschinenbau simulationsbasiert zu unterstützen und eine Validierung der daraus resultierenden Steuerungssoftware zu ermöglichen.

Hintergrund:

Der Fokus des durchgeführten Projekts lag darin Anlagenkomponenten in unproduktiven Pausen ereignisgesteuert in einen energiesparenden „Stand-by“-Modus zu versetzen und diesen auch wieder definiert zu verlassen. Dabei sind vielfältige Abhängigkeiten im Produktions- und Prozessablauf zu berücksichtigen. Aufgrund der Komplexität moderner Produktionsanlagen und Produktionsprozesse ist dies nur mit Simulationsunterstützung beherrschbar. Planungsvarianten und Steuerungskonzepte können durch die Simulation bereits in der Entwicklungsphase einer neuen Anlage erprobt werden und das zu erwartende Einsparpotential gegenüber den Aufwänden besser bewertet werden.

Vorgehen:

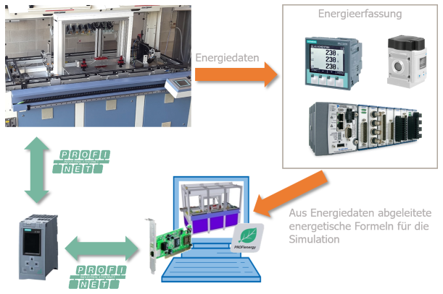

Für die Entwicklung der Komponenten zur energietechnischen Simulation wurde ein reales Referenzmodul entwickelt und aufgebaut, das der Gewinnung grundlegender energietechnischer Erkenntnisse und der Verifizierung der Simulationsmodelle dient. Das Referenzmodul beinhaltet vier Förderbänder für den Werkstückträgerumlauf und vier Fertigungseinheiten für Handhabungsvorgänge.

Um die nötigen messtechnischen Untersuchungen mit hoher Genauigkeit durchzuführen, wurde eine cRIO-Steuerung von National Instruments eingesetzt.

Die am realen Modul ermittelten Leistungsdaten wurden dazu verwendet allgemeingültige energetische Formeln abzuleiten und so die energietechnischen Funktionalitäten simulativ abzubilden. Außerdem wurde das PROFIenergy-Profil in der Simulation abgebildet, um die in der SPS programmierten Standby-Konzepte vorab simulativ testen zu können.

Ergebnisse:

Für das Referenzmodul wurde ein Energiemanagementkonzept entwickelt und umgesetzt. Nachdem das Energiemanagementkonzept mit Hilfe der Simulation validiert wurde, wurde es auf die reale Anlage übertragen werden.

Für das Referenzmodul ergaben sich dadurch folgende Einsparungen:

- im Standbybetrieb: 80%

- im Automatikbetrieb: 12%

Automatische Modellgenerierung

Der Einsatz eines Komponentenbaukastens erleichtert die Modellerstellung bereits erheblich, da dieser grundlegende Funktionalitäten in Form von Simulationskomponenten bereitstellt. Die Erstellung eines virtuellen Maschinenmodells erfolgt allerdings noch durch eine manuelle Verschaltung der Simulationskomponenten.

Ein weiterer Effizienzhub wird möglich, wenn die Modellerstellung weitgehend automatisiert erfolgen kann. Für die automatische Modellgenerierung muss dazu eine Darstellungsform gefunden werden, die die zu verwendenden abstrahierten Simulationskomponenten des Komponentenbaukastens, deren Parametrierung und gegenseitige Abhängigkeiten beschreibt.

Um die Ergebnisse für Mittelständler besser nutzbar zu machen, wurde auf die Eigenentwicklung eines Excel-Tools zur Darstellung der Komponenten verzichtet. Die Pflege dieses Excel-Tools kann auf längere Sicht nicht durch die Hochschule gewährleistet werden. Stattdessen wurde das kommerzielle Tool „EPLAN Engineering Configuration (EEC)“ eingesetzt. Der EEC ist ein objektorientiertes Entwicklungssystem für die Konfiguration von Maschinen und Anlagen, mit dem durch verschiedene Skripte und Makros XML-Strukturen erzeugt werden können. Diese XML-Strukturen können von einem Simulationstool zur Virtuellen Inbetriebnahme eingelesen werden. Das Simulationstool generiert daraus automatisch das Simulationsmodell einer virtuellen Maschine.

In einem ersten Schritt wird im EEC der abstrakte Aufbau, der aus der funktionalen Dekomposition bestimmten Komponenten, definiert. Dabei wird ein objektorientierter Ansatz verfolgt. Der abstrakte Komponentenaufbau entspricht einer Klassendefinition. Die später für den funktionalen Aufbau verwendeten Komponenten stellen Instanzen dieser Klassen dar. Die Instanzen enthalten Platzhalter für komponentenspezifische und hierarchieabhängige Parameter. Es müssen Regeln definiert werden, die die Wertbestimmung hierarchieabhängiger Parameter beschreiben. Weiterhin müssen in der Klassendefinition Textbausteine definiert werden, die für die Erzeugung der XML-Strukturen benötigt werden. Diese Textbausteine sind spezifisch für das verwendete Simulationstool. Durch den Austausch der Textbausteine können XML-Strukturen an Simulationstools unterschiedlicher Hersteller angepasst werden.

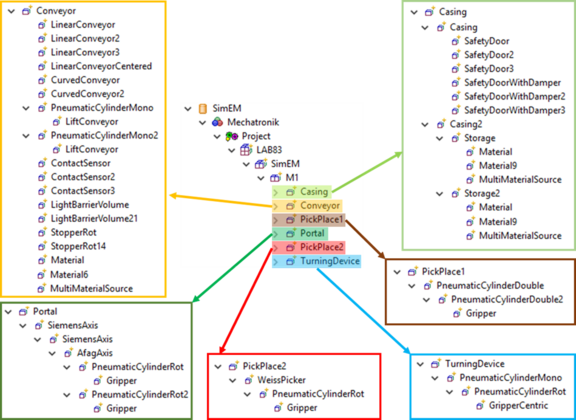

Im nächsten Schritt wird ein Hierarchiebaum angelegt, der die benötigten Simulationskomponenten (als Instanzen der abstrakten Klassen) und deren hierarchische Abhängigkeiten beschreibt. Abbildung 2 zeigt beispielhaft den hierarchischen Aufbau der oben dargestellten Anlage.

Damit steht eine vollständige und durchgängige Toolchain für die automatisierte Erstellung von Simulationsmodellen von Produktionsanlagen zur Verfügung. Auf der Basis einer funktionalen Beschreibung kann damit quasi auf Knopfdruck ein leistungsfähiges Simulationsmodell für die Simulation von Produktionsanlagen erstellt werden. Dies wird die Akzeptanz und den Einsatz von Simulationstools in KMUs deutlich steigern.